免费试听

免费试听

摘要:近几年来,随着我国民航航天事业的发展进程,我国在民航航天领域复合材料的研究里面也取得了实质性,突破性的进展。据调查发觉,近几年来,复合材料在民航领域里面早已荣获大量应用,而且取得了一定的成果航空复合材料成型与加工技术,而且帮助客机成功减少自身自重,取得这一成果,复合材料在其中是功不可没的,本文将从复合材料的特性、分类,以及针对于不同复合材料的加工方式对于复合材料的机械加工技术进行剖析。

关键词:民航领域;复合材料;机械加工

随着现代民航科技的迅猛发展,班机显得越来越轻、越来越快,在民航事业底下取得这么大的成就,不只是是由于民航底盘技术发展的大力推动,同时复合材料的急速发展只是其中的一大推动。现在,复合材料在当前的民航领域的事业之中应用广泛,这便使复合材料的机械加工技术得到了迅速发展。

一、航空领域复合材料的发展前景

复合材料与金属、高聚物、陶瓷并称为四大材料。一个国家的复合材料工业水平,是考量该国家和地区科技与经济名气的重要标识之一。自新美国创立以来,我国民航航天事业急速发展,对民航航天材料提出更多新要求。为更好地满足现有航天民航材料发展要求,要逐步推动研制新功耗、高品质的复合型材料,使我国民航航天复合材料的研制在世界竞争中占有一席之地。先进复合材料具备高功耗、多功能和智能化的特性。因为其可塑性强,品质轻,现已被大量利用到民航航天、医学、机械、建筑等行业。在未来的民航领域市场当中,复合材料必将以其独有的优势攻陷大面积的市场。

二、复合材料的特性剖析

复合材料是人们利用先进的材料制造技术,将不同性质的材料组分优化组合后来而产生的一种新型材料。通常状况下还要满足以下几个条件才可以成为复合材料。第一,复合材料应当是人造的,是人们按照生产还要的不同,而设计制造下来的材料。第二,复合材料应当拥有两种以上的物理、物理性质不同的材料组分,同时以设计的方式,将方式、比例、分布等进行整合,因而产生一种新型材料,兵器各组分瞥见也有着显著的界面存在。第四,复合材料除了才能保持各组分材料功耗的特点,并且通过各组分功耗之间的互补和关联才能达到单一组成材料所不能达到的综合功耗[1]。

复合材料的晶粒材料分为金属和非金属两大类。金属碳化物常用的有铝、镁、铜、钛及其合金。非金属碳化物主要有合成树脂、橡胶、陶瓷、石墨、碳等。提升材料主要有玻璃纤维、碳纤维、硼纤维、芳纶纤维、碳化硅纤维、石棉纤维、晶须、金属。

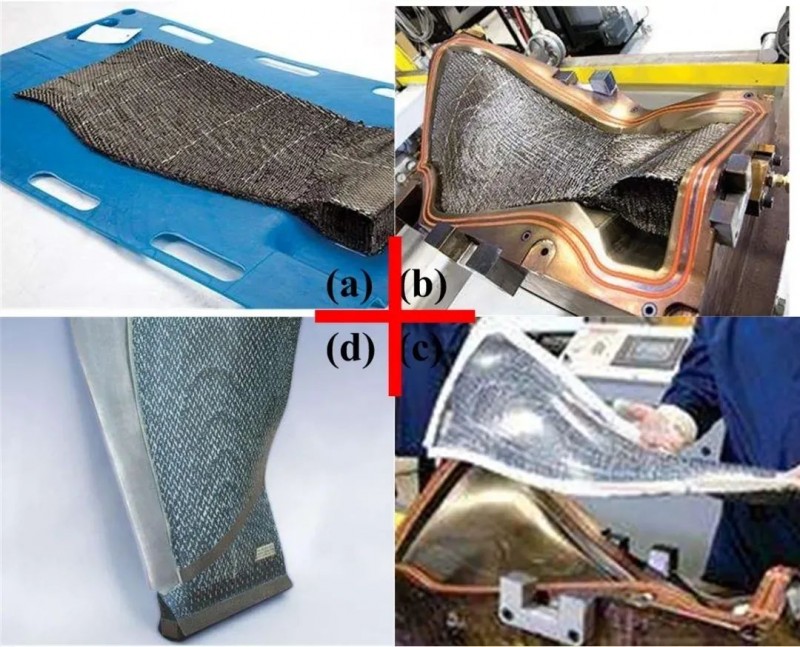

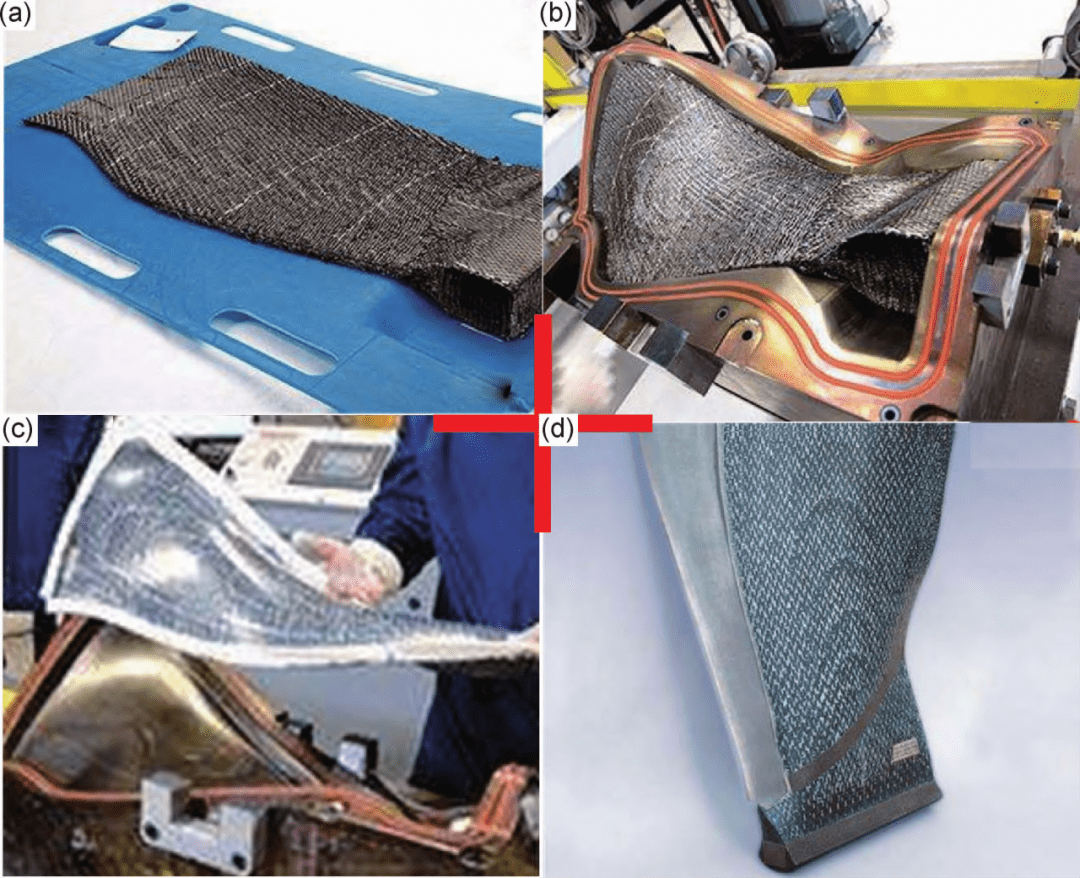

三、航空领域复合材料机械技术研究

复合材料的机械加工是复合材料制造品生产工艺的一个重要环节。通过加工方式的不同,一般将其分为常规方式和特别规两种办法。常规方式简答容易,便于加工,而且其加工的品质不高,而且容易受损加坯料,同时道具的磨蚀也比较快,但是能以加工太过复杂的零件。特别规的方式其实有些复杂,而且其加工品质高,刀片的磨蚀度小,使得才能加工复杂形状的坯料。下边本文将对两种方式分别进行介绍。

1、复合材料常规机械加工方式

(1)锯切

在对复合材料进行加工的时侯,对于玻璃纤维加强聚酰亚胺碳化物层压板,便须要辅以手锯或则是圆锯对其进行切割。同时,碳纤维加强复合材料便须要辅以金钢,砂刀等工具对其进行切割,而同时,切割工艺的参数与碳纤维加强复合材料的长度有着极大的关系。热塑性树脂材料便须要辅以带锯或则圆锯对其进行切割,金属复合材料可用镶有金钢石的线锯进行切割,不过,其切割速率较慢,但是没法对其进行直线锯切。石墨,丙烯酸等复合材料便须要使用镶有硬质合金的道具进行切割。在选用金钢石锯片对陶瓷复合材料进行常规切割是有两种速率,一种是250r/min,另外一种是4000r/min[2]。

(2)打孔和仿型铣

复合材料机械加工是,在复合材料里面进行打孔或则是做仿型铣的时侯,大多数的高聚物复合材料在打孔和仿型铣的时侯会形成收缩,因此,在对其进行加工的时侯,要同时考虑一定的余量,也就是说,丝锥或则仿型铣的规格通常还要略小于外径和规格,在打孔的过程当中,最好垫上卡板,那样就能在巨大的程度上防止边沿分层和内层撕裂。与此同时,在进行打孔的过程当中,应当保持丝锥的坚硬。

在对碳纤维复合材料进行加工的时侯,因为碳纤维材料的性质与金属不同,因此在对于碳纤维复合材料进行加工的时侯,便不能否与加工金属材料同样的方式,在对于碳纤维材料进行加工的时侯,要避免在出口短出现纤维分层的现象,在结构开敞的条件下,空的出口面还要使用强度和密度都比较高的度板支撑并垫实,那样才能有效的避免孔出口出现分层和劈裂的现象。

(3)工件和轧制、

聚合物复合材料常用在普完工床或则台式机床里面就才能进行轧制、挫削和切割。在现在,其使用的刀片通常选用高速钢、碳化钨、和金钢石刀头。同时,辅以砂磨或则切削都可以加工出高精度的聚合物复合材料零件。在进行加工的过程当中,最为常用的便是30~240的傻大或则鼓式砂带机,热塑性聚合物复合材料通常选用常规机械抛光,在抛光的过程当中,还要同步添加冷却剂,因而有效的避免磨料阻塞。在对热塑性聚合物复合材料进行车削的时侯通常有两种机械可用,一种便是干法砂轮机床,另外一种便是湿法或则干法抛光盘。在使用聚酰亚胺或则碳化硅砂带切削的时侯,不容许使用流动冷却剂,以避免坯料变软[3]。在一般情况下,复合材料层合板选用通常工艺就能否在标准的车床里面进行切削,同时其可以选用的工具也比较多,铜质铣,高速钢铣刀,炭化钨铣刀和金钢石铣刀均可应用。同时,铣刀的后脚应当磨成7~12°,铣刀要十分坚固,同时,高速铣刀的切削速率建议选用180~300m/min,进刀量选用0.05~0.13mm/r。

四、直升机复合材料的要求

铝基复合材料的功耗:铝基复合材料是应现代科学发展需求而涌现出的具备强悍生命力的材料,它由两种或两种以上性质不同的材料通过各类工艺方式复合而成。铝基复合材料拥有低密度、良好的规格稳定性、耐磨性、韧性、热能性等方面特点,在民航领域尤其是直升机的制造过程当中被普遍应用。

铝基复合材料的加工方式:铝基复合材料还要在压力400~的压力条件下进行压制,然后需要选用CO2雷射加工机发射高能雷射束航空复合材料成型与加工技术,引發压坯自蔓延烧结,生成原位铁铝基复合材料,雷射引爆时间为15~25s,自蔓延烧结的反应速率为3~5mm/s。

结束语:总而言之,在复合材料的机械加工方面,针对于每种材料都有其不同的加工方式,但是在加工的时侯也会有比较特殊的要求,这就须要在实际的应用当中按照详细状况进行详细的剖析,但是才能针对不同的复合材料,选用相应的加工方式。甚至,在实际应用的过程当中要不断的做出小结、分析和缓解,不断的建立我国在复合材料方面的机械加工步骤。

参考文献:

[1]祁萌,李晓红,高彬彬.国内民航领域机器人技术发展现况与趋势剖析[J].民航制造技术,2018,61(12):97-101.

[2]刘伟,田治坤,楚天舒,等.复合材料在民航航天领域中的应用探究[J].科技风,2017(7):6-6.

[3]王华.客机先进复合材料结构组装协调技术研究现况与发展趋势[J].民航制造技术,2018,61(7):26-33.

名师辅导

环球网校

建工网校

会计网校

新东方

医学教育

中小学学历

名师辅导

环球网校

建工网校

会计网校

新东方

医学教育

中小学学历