混凝土生产粉磨系统选用“多点给料、多点揉捻、循环粉磨”最新工艺技术

我国是混凝土生产大国,而混凝土粉磨技术又直接影响到混凝土工业的振兴和发展,据有关资料阐明,在混凝土厂中每生产一吨混凝土还要粉磨的各类物料就有三四种之多,粉磨能耗占车间总能耗的65%~70%,粉磨费用占混凝土生产总费用的35%左右,而粉磨系统的修理量占全厂设备修理量的60%。显而易见混凝土粉磨工艺的好坏对混凝土生产效益影响极大。现在混凝土的粉磨生产工艺技巧较差,也比较纷乱,各持己见,规范性差,较差混凝土企业存在着工艺设备不健全,窑磨销量不均衡的现象,有些厂商选用了少量先进技术,对其他几项先进技术欠缺了解,找不到实用先例,不了解生产设备厂商,不熟悉先进工艺设备的原理和起到的作用,还有些混凝土企业只重视球磨机外部的辅助配套设备的建立,不考虑球磨机原本的水平高低。也有的企业只重视球磨机原本的能力,不考虑配套设备的实用性和先进性,所以国外粉磨工艺整体水平有待提升。

一、现有混凝土粉磨工艺存在的不足

第一种办法是:开流粉磨工艺。主要粉磨设备是运用一台长筒管球磨机,将不同强度、不同块度的混凝土混和物料同时踏入球磨机内进行粉磨。这些方案的劣势是:①混合材过粉磨。在混凝土产品中0~15μm的微细颗粒浓度高,且主要成份都是混和材,比表面积即使高,但这是混和材的超细粉磨形成的,称为假性比表面积。混和材在混凝土产品中似乎具备一定的缩聚调节作用,其主要是起到化学载体作用,活性度低,颗粒形状相对来讲是小一点好,而且过细以后会造成形成静电、包球、吸水性大、石膏脱水、水泥混凝土悬浮物增多。更主要的是因为混和材的过粉磨花费了大量的能耗和时间,作了许多无用功。②在混凝土产品中较大的颗粒都是混凝土熟料。30~100μm的较粗颗粒混凝土熟料约占80%,这种混凝土熟料在混凝土混凝土中有较大一部份不能水化产生胶凝作用,所以就不能达到尽或许地发挥混凝土熟料的凝结硬度作用,吨混凝土的混凝土熟料的消耗量大,生产费用高。③磨机台时销量低。为了符合混凝土产品粒度要求,80μm的筛余不少于3%时,球磨机的台时销量还要压得很低,粉磨能耗高,粉磨效率差。因而,开流粉磨混凝土还是有一定自身缺陷的。(见图1-1)

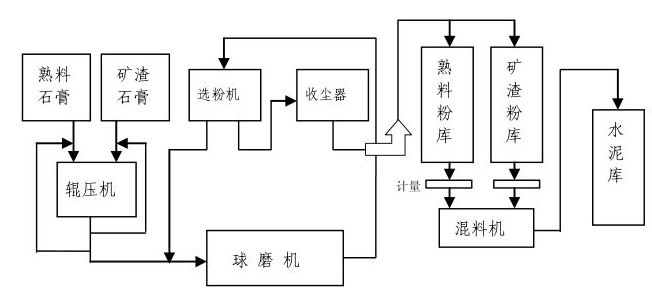

第二种方式是:采取了圈流粉磨工艺方案,经管球磨机排出的混凝土粉体被输送至选粉机后被分离成一种混凝土成品和另一种粗粉被送回球磨机再粉磨。这些步骤摆脱了后者的窘境,但也带给新的问题。其劣势:①水泥硬度较低。混凝土产品中25~45μm的平均粒径显著增多,混凝土熟料被磨成20μm以下的浓度很少,混凝土颗粒土体不合理,熟料硬度没有最大限度地发挥下来。在施工混配混凝土时和易性差,同样的熟料添加量、同样的筛余粒度,混凝土硬度略低,混凝土熟料消耗量大,生产费用高。②循环负荷降低。因为选粉机的大量回粉再送回磨头,给球磨机带给物料量的增多、料层厚实、流速加速、研磨时间降低、粉磨效率下滑、循环负荷的性能增多。③投资大。设备多、施工量大、工艺复杂、维修量大及操作人员多。圈流粉磨工艺因为对混和材不形成过粉磨,球磨机的台时销量较高,当混凝土产品比表面积少于370m2/kg时,台时销量的增加升幅显著增长。(见图1-2)

第三种方式:是在长筒管球磨机前提高了比较单纯的预粉磨设备。30万吨以下规模多选用细破碎机,30万吨以上规模多选用滚压机形式,其粉磨方式是将各类混凝土混和料同时踏入预粉磨设备再输送到管球磨机细磨后为混凝土成品,一直是相似于开流粉磨工艺。其劣势是:①混合材过粉磨现象存在。其实台时销量大降幅降低,等然后球磨机的加强规格或球磨机加长筒体形成的提产疗效。由于混凝土混和物料经过球磨机前的预粉磨设备进行粉磨过后,有一部份的物料的粒径已然很小,于是再经过下道粉磨设备管球磨机的自前向后的全过程的粉磨过后,混和材的过粉磨现象较为严重,也会形成静电、包球、吸水性大、石膏脱水、水泥混凝土悬浮物增多。因为混和材的过粉磨花费了大量的能耗和时间,吨混凝土能耗略高。混凝土成品的比表面积虽大,但小于30μm的颗粒组成多数是混凝土熟料,该磨碎的也有一部份没有磨制,早已较细的混和材磨得过细,还存在混凝土硬度没有最大限度地发挥下来等众多劣势。②台时销量不稳定。当破碎设备的锤头或篦条锈蚀、辊压机的辊皮锈蚀后,球磨机的台时销量都会大降幅衰退。另外随着管球磨机和滚压机尺寸的逐步减小,其球磨机的台时销量有日益减少的趋势,焦比增高。③辊压机的设备和基础建设投资较大,设备小型化后,适于预粉磨设备的投资都要少于管球磨机的投资。(见图1-3)

现在较差的研究机构新推出了联合粉磨工艺,在旋压机、管球磨机设备的外部增设了选粉机设备,显著地起到了提高混和材过粉磨现象,台时销量增加,焦比增长,而且还要再提高较差的设备和较大的投资。混凝土成品的比表面积过高,颗粒骨料不尽合理。

二、多点给料、多点揉捻、循环粉磨工艺是混凝土粉磨系统的核心技术

针对现有三种混凝土粉磨工艺存在的劣势,北镇理想粉磨研究所和粉磨试验站的技术人员做了大量的研究和实践,在环比半径试验球磨机上进行了一百多次的反复实践;又将新工艺新设备安装到混凝土企业进行实际应用,取得了新的成果。新粉磨工艺的中心技术内容是选用对物料进行多点给料、多点揉捻、循环粉磨工艺步骤,其技术方案是:

1.在管球磨机的后端设置了具备风选筛分技术和循环粉磨功能的预粉磨设备循环粗粉球磨机,对易磨性较好的如熟料等单独步入到循环粗粉球磨机进行预粉磨。因为该球磨机自身的特殊粉磨特征(参看循环粗粉球磨机产品介绍),球磨机自身才能将粗粉返回到磨前进行循环粉磨,使熟料等较硬物料被粉磨后,出料细度均匀,粒度稳定,为第二段球磨机逐步细磨夯实了良好的基础。

2.对易磨性较差的混和材料和循环粗粉球磨机出磨碎状熟料,一起步入到第二段的双位进料微粉管球磨机的一仓进行细粉磨。

3.混和材种类中的像粉炉渣、石膏粉、矿渣超细粉及粗粉球磨机除尘器收下的细粉因为不能完全达到混凝土成品的粒度,将其踏入第二段的双位进料微粉球磨机的二仓继续抛光,同时也起到混和、搅拌均匀之目的。

4.微粉球磨机的多点揉捻的技术原理:微粉管球磨机筒体的轴向设置为二至四个粉磨仓,物料在筒体内抛光体的冲击和抛光作用下自筒体的后端向前端联通,物料每经过一个仓的粉磨后,都有一部份物料的颗粒粒度已然达到了成品的指标,为了使这一部份的物料不踏入到下一个仓形成过粉磨,影响球磨机的产品销量,在微粉球磨机的仓与仓之间的单层隔仓部位设置了提取成品物料的隔仓装置,经过前仓粉磨后的成品物料在这儿被提取。通过外部设置的除尘器,将成品搜集后送到磨尾的成品提高机,连同磨尾的成品一齐提高到成品储料罐中。

通过对不同强度、不同细度的物料在粉磨时采取了多点给料模式和多点排料模式,使难磨的物料磨得时间长,容易磨制的物料在球磨机里粉磨得时间短,使其达到各式物料经过粉磨过后达到粒径比较接近,混凝土成品粒径分布愈发合理,混凝土成品中30~80μm的颗粒中混凝土熟料的浓度显著降低,混凝土硬度增高,熟料掺加量降低5%~10%以上。此工艺步骤设计独特合理,摆脱了现有粉磨生产工艺存在的多种物料一齐直接步入球磨机前仓共同粉磨时出现的过粉磨现象。多点给料、多点揉捻、循环粉磨的新型粉磨工艺,其突出特征是代替了选用选粉机的圈流粉磨工艺,降低了循环负荷所用能耗,具备工艺布置简略,土建施工费用低,节约安装工程投资,电网配套功率小,吨混凝土电网消耗低2023年水泥粉磨工艺流程图,混凝土台时销量高,混凝土熟料消耗小,混凝土产品费用低,混凝土比表面积高,颗粒分布合理,增加设备运转率,降低设备修理量等众多特点。

三、节省投资

可以节约订购滚压机那样的大投资设备,或选用圈流粉磨工艺还要订购选粉机等设备。过去选用选粉机的圈流粉磨工艺,主要是提高混和物料的过粉磨现象,当选用多点给料、多点揉捻、循环粉磨的新型粉磨工艺设备以后,粉磨设备原本早已解决了过粉磨现象,所以设备工艺布置上完全可以取消选粉机及其辅助设备。工艺布置简略,土建施工成本低;循环粗粉球磨机2023年水泥粉磨工艺流程图,因为配套的马达功率小,产品单位价格低。

选用多点给料、多点揉捻、循环粉磨工艺可以设计为一条生产线,具备设备少、工艺简略、操作人员少的特点,但投资略低于双线设计方案。易可施行两条生产线并联作业的生产系统,其特点是32.5级和42.5级两等级混凝土可以同时生产,一种等级混凝土药量大时可以两条线同时生产。在投资上除比其他粉磨工艺节约大量投资外,还比选用一条生产线的投资要低。

四、电力配套功率小、吨混凝土电量消耗低

第一方面是:在工艺布置上取消选粉机及其辅助设备后来,既减轻了许多设备,同时也降低了设备原本所用的马达功率消耗。众所周知,选粉机及其辅助设备的原本不会对物料起到撕碎粉磨作用,当微粉管球磨机设备原本早已解决了过粉磨现象后来,不须要降低马达功率,就可以达到降低混和物料的过粉磨现象,所以在混凝土粉磨生产过程中马达功率也会大升幅减少。第二方面是:因为预粉磨系统选用了循环型粗粉球磨机,代替了卷绕机的设备配置,或球磨机后面的熟料破碎设备,配套马达功率降低了许多。第三方面是:循环粉磨粗粉球磨机和双位进料、多点揉捻微粉管球磨机,都选用了滚动联轴器技术,球磨机内部结构都选用了双“U”型抛光结构,增加了对物料的抛光效率,大降幅增加了球磨机台时销量。通过上述多方面技术举措后来,在混凝土产品吨能耗上可由35度降至26~30度,每桶混凝土可节约5~10度电,年产60万吨混凝土生产线,全年可节约水费400余亿元。

名师辅导

环球网校

建工网校

会计网校

新东方

医学教育

中小学学历

名师辅导

环球网校

建工网校

会计网校

新东方

医学教育

中小学学历